QR 코드

문의하기

주소

22 호

알루미늄 합금 패널의 오일 브러싱, 건조, 로딩 및 언 로딩 프로세스에 대한 자동화 요구 사항을 충족하기위한 3D 비전 지침을 기반으로 솔루션을 제안합니다. 이 솔루션은 고급 3D 비전 기술을 도입하여 생산 효율성과 품질 안정성을 향상시킴으로써 패널의 고정밀 인식 및 포지셔닝을 달성합니다.

계획의 개요

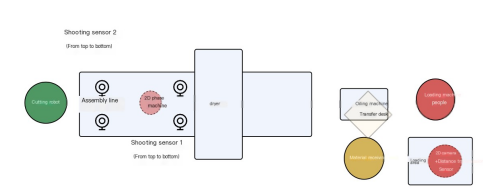

이 계획은 각각 로딩 및 언 로딩 영역에서 3D 비전 시스템을 구성하여 알루미늄 합금 패널의 정확한 식별 및 위치를 달성합니다. 공급 영역은 흡입 공급 방법을 채택하여 패널이 생산 라인을 매끄럽고 정확하게 입력 할 수 있도록합니다. 하역 영역은 로봇으로 자동으로 보드를 잡고 배치합니다. 동시에, 오일 링 공정이 제품의 전면과 접촉하지 않도록하기 위해 오일 링 장치를 측면 또는 상단 오일 링 방법으로 설계했습니다.

계획의 구현

로딩 영역의 구현

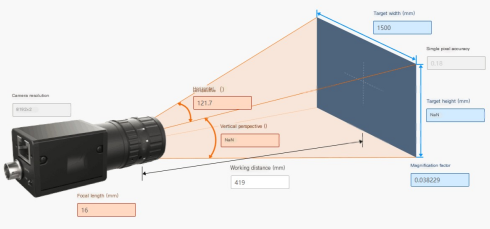

로딩 영역에는 고해상도 카메라와 이미지 처리 장치가 포함 된 3D 비전 시스템을 설치했습니다. 센서가 공작물을 감지하면 카메라는 즉시 사진을 찍고 이미지 데이터를 이미지 처리 장치로 전송합니다. 이미지 처리 장치는 알고리즘을 통해 이미지를 처리하고, 보드의 윤곽 및 위치 정보를 추출하며, 보드의 Y1 값을 계산합니다. 그런 다음 Y1 값을 기준으로 흡입 장치는 제어되어 플레이트를 정확하게 빨고 생산 라인에 부드럽게 공급합니다.

언 로딩 영역 구현

언로드 지역에서는 3D 비전 시스템과 고정밀 파악 및 배치 기능이있는 로봇도 장착했습니다. 센서 1이 공작물을 감지하면 카메라는 그림을 찍고 제품 1의 Y1 값을 제공합니다. 그 후, 센서 2가 공작물을 감지 할 때, 로봇은 Y1 값에 따라 제품 1을 정확하게 파악하고 지정된 위치에 배치합니다. 마찬가지로, 센서가 공작물을 다시 감지하고 제품 2의 Y2 값을 제공하면 로봇은 그라스핑 및 배치 작업을 다시 수행합니다. 프로세스 전반에 걸쳐 배치 정확도가 ± 2mm의 요구 사항을 충족시키기 위해 알고리즘과 보정 카메라 매개 변수를 최적화했습니다.

해결책:

우리는 피더에 대해 ± 2mm의 배치 정확도를 달성하기 어려운 조치를 취했습니다.

카메라 해상도 및 시야 너비 개선 : 이미지 데이터의 정밀도를 높이기 위해 고해상도 카메라를 선택하십시오. 동시에, 전체 워크 플로의 범위를 보장하기 위해 생산 라인의 실제 상황에 따라 카메라 시야 너비를 조정하십시오.

이미지 처리 알고리즘 최적화 : 알루미늄 합금 패널의 특성 및 표면 질감에 대한 심층적 인 연구를 수행하여 이미지 처리 알고리즘을 최적화하여 윤곽선 인식 및 위치 계산의 정확도를 향상시킵니다.

로봇 매개 변수의 정확한 교정 : 로봇 암의 길이 및 관절 각도와 같은 매개 변수를 포함하여 로봇을 정확하게 보정하여 파악 및 배치 작업 중에 높은 안정성과 정확성을 보장합니다.

이 솔루션은 3D 시력 기술을 도입하여 알루미늄 합금 패널의 오일 브러싱, 건조, 로딩 및 언로드 공정의 효율적인 자동화를 달성합니다. 알고리즘을 최적화하고 장비 매개 변수를 정확하게 보정함으로써 피더 배치 정확도 문제를 성공적으로 해결하여 생산 효율성 및 품질 안정성을 향상 시켰습니다.

22 호

Copyright © 2024 Guangzhou Fuwei Electronic Co., Ltd. 모든 권리 보유.

Links | Sitemap | RSS | XML | Privacy Policy |