QR 코드

문의하기

주소

22 호

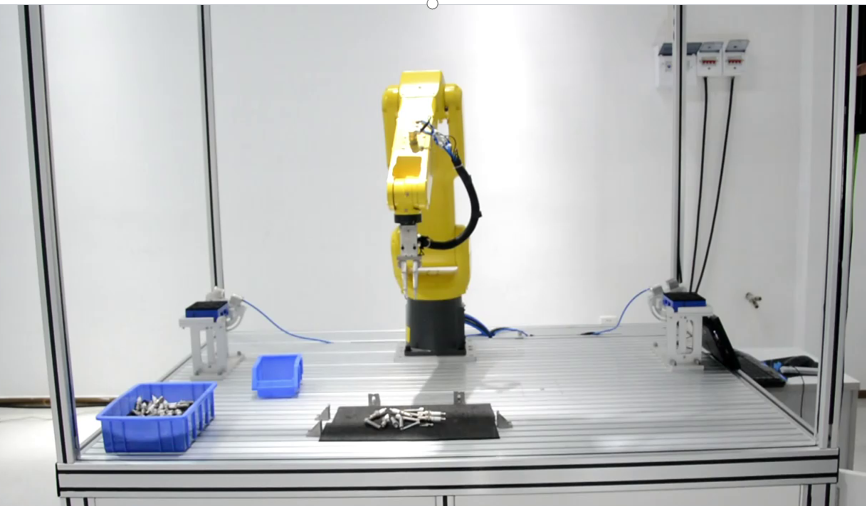

제조 자동화의 지속적인 개선으로 대형 자동차 부품 기업은 복합 로봇을 사용하여 생산 효율성을 향상시키고 인건비를 줄이기 위해 볼트 분류를 완료해야 할 필요성을 제안했습니다. Fuwei Intelligent는 3D 산업용 카메라 및 고성능 컨트롤러와 결합하여 자동 볼트 파악을 달성하여 생산 라인의 전반적인 운영 효율성을 향상시킵니다.

프로젝트 어려움

1. 높은 정밀 요구 사항 : 볼트는 로봇이 제품 손상 또는 생산 라인 다운 타임을 피하고 정확하게 식별하고 안정적으로 파악 해야하는 작은 구성 요소입니다.

2. 로봇은 다양한 선반 위치와 그립 포인트의 변화와 같은 동적 요소에 적응해야합니다.

3. 성분의 정확성을 보장하는 동안 로봇 작동 프로세스를 최적화하고 전반적인 작동 효율성을 향상시켜야합니다.

해결책

로봇은 3D 산업용 카메라와 고성능 컨트롤러를 사용하여 볼트 구성 요소를 정확하게 찾아 시각적 인식을 통해 실시간으로 파악 전략을 조정하여 안정성과 정확성을 보장 할 수 있습니다.

Fuwei Intelligent Integrated Controller는 로봇과 생산 라인 간의 원활한 통합을 달성하기 위해 워크숍 신호를 수집합니다. 멀티 축 동시 제어, 재료 랙의 변화와 그립 포인트의 변화에 따른 궤적의 유연한 조정, 동적 환경에 적응합니다.

숙제 과정을 최적화하고 대기 시간을 줄이며 획득 효율성을 향상시킵니다. 합리적인 숙제주기 시간을 설정하고 생산 라인의 실제 요구를 충족시키기위한 요구에 따라 잡기 및 조립량을 조정하십시오.

액션 프로세스 :

자료 잡기 요청을받은 후, 복합 로봇은 지정된 제품 위치로 이동하기 시작합니다. 다음으로 로봇은 시각적 포지셔닝을 수행하여 제품의 정확한 인식 및 파악을 보장합니다. 포지셔닝 프로세스 중에 시스템이 제품 수가 설정 값보다 낮음을 감지하면 경보를 유발하고 재배치하려고 시도합니다. 포지셔닝이 성공하면 로봇은 계속 파악 작업을 수행합니다. 포지셔닝이 실패하면 다음 제품의 위치로 이동하여 다시 시도합니다. 성공적인 파악 후 로봇은 제품을 언 로딩 영역으로 옮기기 위해 언로드 작업을 완료합니다. 전체 프로세스에서 시각적 포지셔닝 및 파악이 중요한 단계이므로 로봇이로드 및 하역 작업을 효율적이고 정확하게 완료 할 수 있습니다.

기술적 장점 :

환경 조명의 급격한 변화에 적응하고 수동 노동을 대체 할 수 있습니다.

객체 탐지 및 현지화를위한 딥 러닝을 기반으로 한 지능형 로봇 팔 장애물 회피 및 궤적 계획 알고리즘;

여러 워크 피스가 동시에 생성되는 시나리오에 적응할 수 있습니다.

핵심 값 :

비용을 줄이고 효율성을 높이고, 안정성을 향상시키고, 간단한 운영으로 빠르게 생산을 시작하며, 신규 제품에 신속하게 적응합니다.

이 계획은 생산 라인의 운영 효율성을 크게 향상시킬 것입니다. 한편, 정확한 포지셔닝 및 파악 기술을 통해 제품 손상 및 생산 라인 다운 타임의 위험을 줄여 제품 품질과 생산 안정성이 향상 될 수 있습니다. 또한 동적 환경과 효율적인 페이스 제어에 대한 적응성은 생산 라인의 유연성과 응답 속도를 더욱 향상시켜 GAC Toyota의 지속적으로 변화하는 생산 요구를 충족시킵니다.

22 호

Copyright © 2024 Guangzhou Fuwei Electronic Co., Ltd. 모든 권리 보유.

Links | Sitemap | RSS | XML | Privacy Policy |